Analyse comparative des résultats de simulation RDM entre 2 logiciels

L’objet de cet article et cette actualité est d’apporter un éclairage et une information sur l’utilisation des logiciels de simulation. Nous avons comparé deux solutions de simulation et calcul de structure.

1 – Un logiciel de pré-dimensionnent : type logiciel et solution intégré au logiciel de CAO

2- Le logiciel MSC PATRAN MARC (MSC Software) utilisé chez CD PLAST ENGINEERING pour la simulation et les calculs statiques.

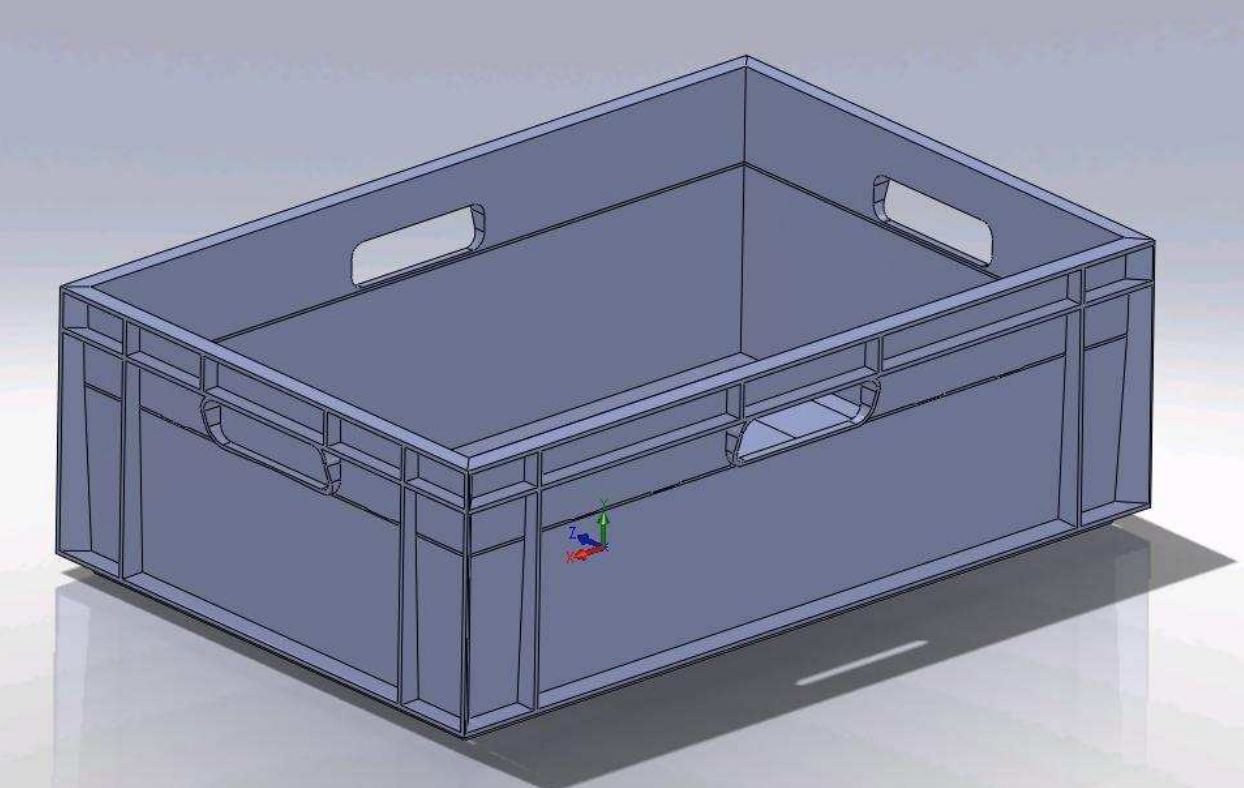

Analyse RDM d’un bac en polypropylène

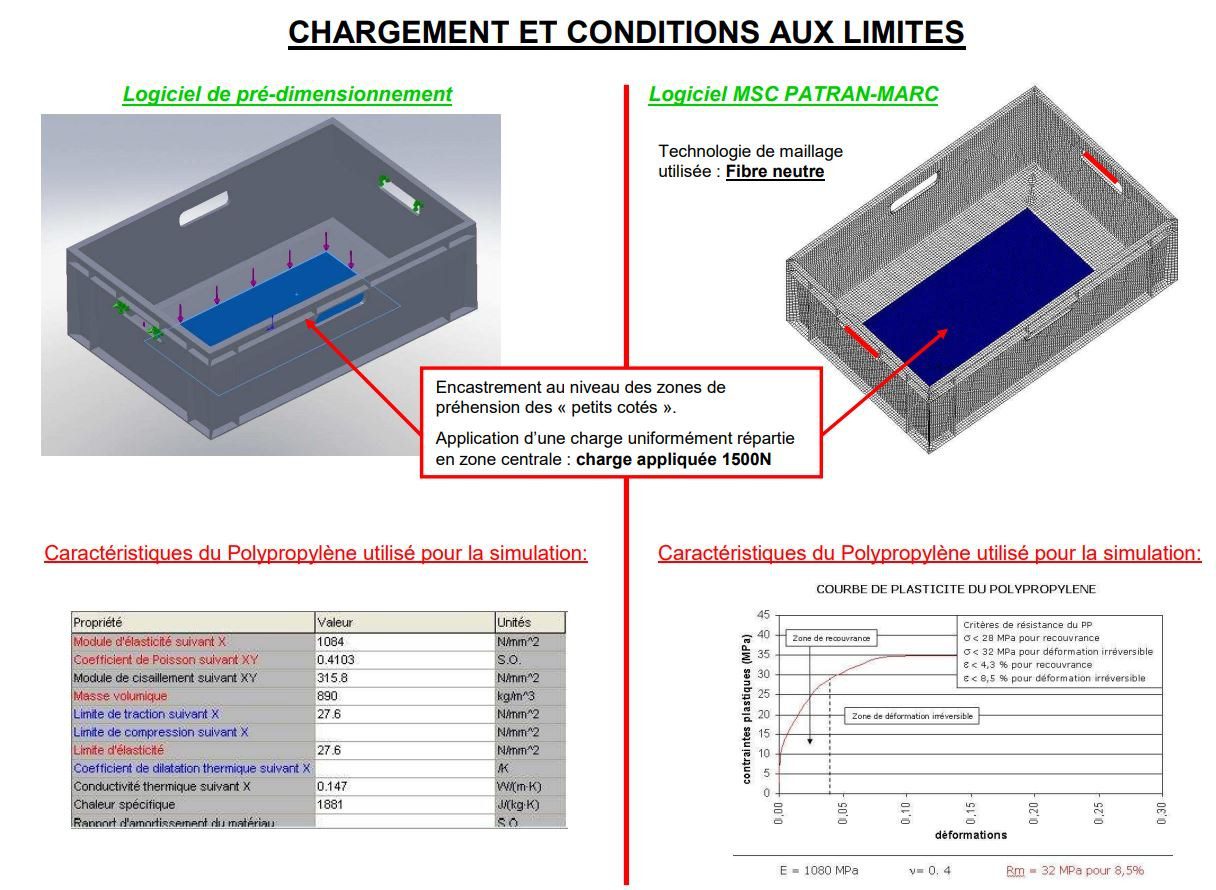

Chargement et conditions limites

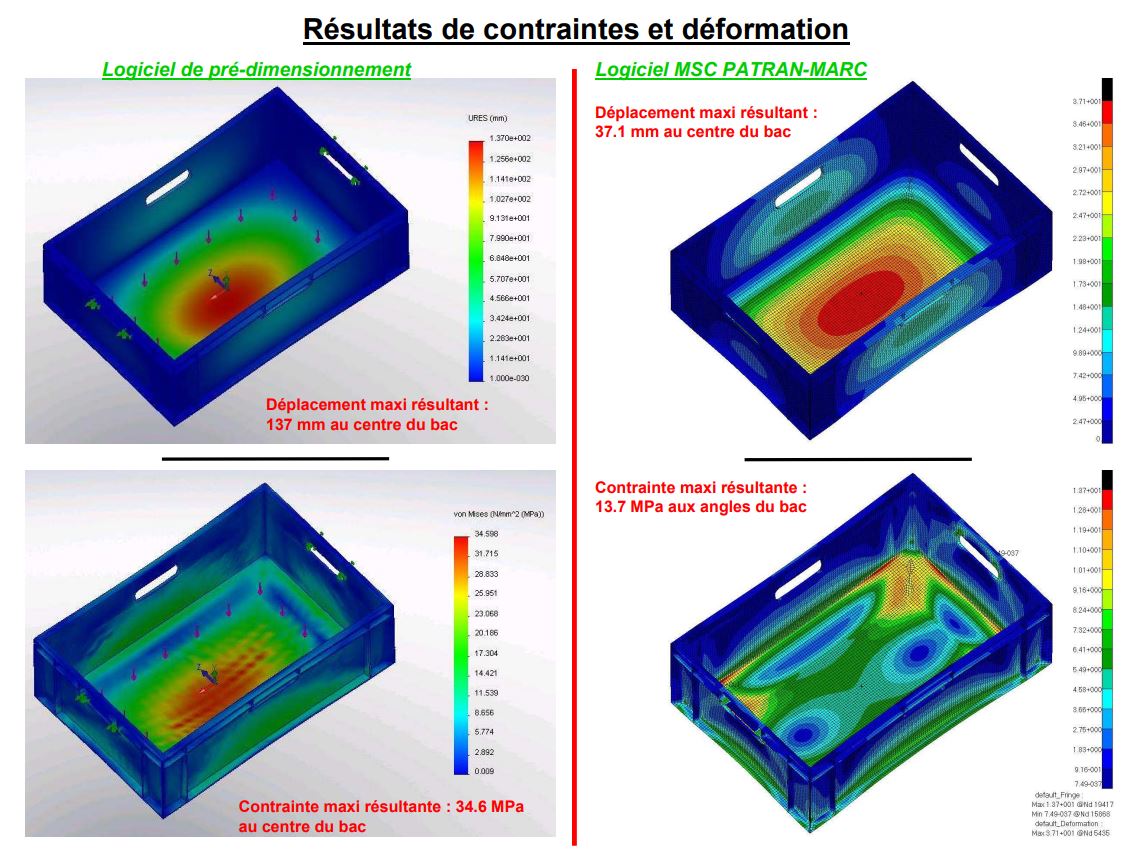

Résultats des simulations réalisées

Conclusion et constats (benchmark)

Cette analyse montre une différence non négligeable entre les simulations issues d’un logiciel de prédimensionnement et les simulations issues d’un logiciel spécifique tel que le logiciel MSC PATRAN-MARC.

En effet, les valeurs de déformées, à chargement identique varient entre 37mm et 137 mm. Si les localisations des amplitudes maximales sont correctes, les variations d’amplitudes sont elles non négligeables.

De la même manière, des divergences apparaissent au niveau des résultats de contraintes. A critère équivalent (critère de VON MISES) les amplitudes et les localisations restituées présentent également des différences

notables, impactant directement les localisations des zones de faiblesses ou « zones à renforcer ».

Cette observation n’est à vrai dire pas une surprise mais mérite d’être expliquée afin que les utilisateurs des logiciels de pré-dimensionnement soient avertis des précautions qu’il convient de prendre dans l’analyse des

résultats issus de simulations simplifiées.

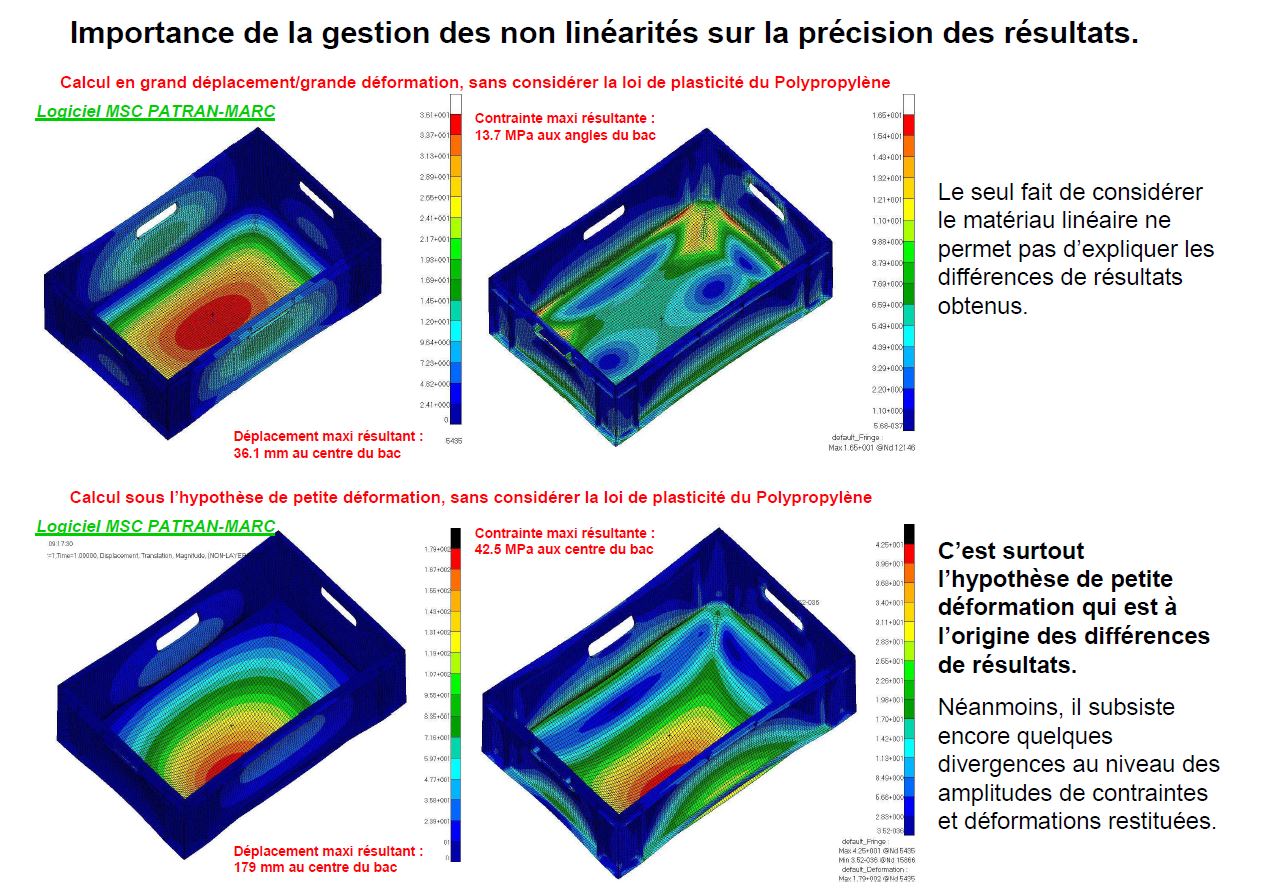

Ces différences apparaissent pour 2 raisons majeures, détaillées et illustrées par la suite:

1- La Gestion ou NON des NON LINEARITE

Il y a 2 principaux types de NON Linéarités: La gestion de la non linéarité matériau consiste en la prise en compte des lois de comportements élastoplastiques des matériaux par intégration de la courbe contrainte/allongement issue d’un essai de traction sur éprouvette. La gestion des non linéarités Géométriques consiste à prendre en compte les termes du second ordre dans le tenseur des déformation et donc à s’affranchir de l’hypothèse de petite déformation. On parle alors de calcul en grand déplacement/grande déformation.

2 -L’utilisation d’une technologie de maillage plus ou moins adaptée en fonction des pièces à étudier

Le choix de la technologie de maillage est à définir en fonction de la pièce à analyser, afin d’assurer un bon compromis entre nombre d’éléments/ temps de calcul et cohérence des résultats.

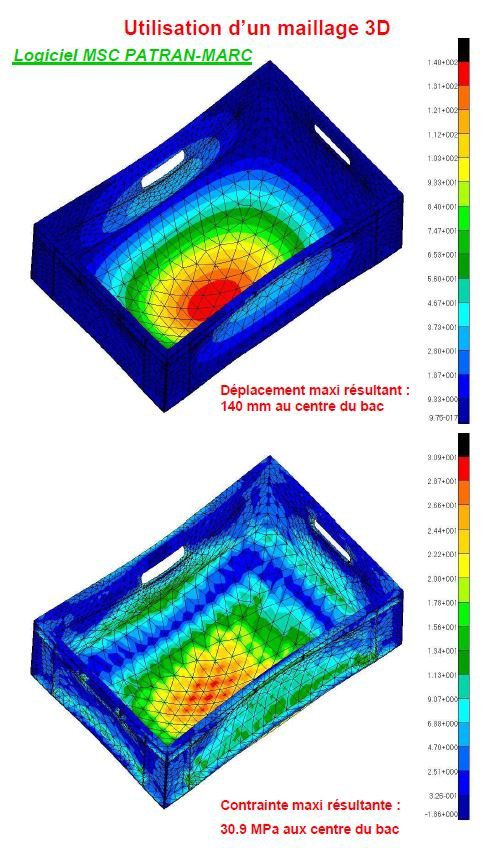

Maillage 3D

A partir de l’utilisation de la technologie 3D pour le maillage de la pièce « bac » ici étudiée, et sans considérer les non linéarités géométriques et matériaux, nous retrouvons avec notre logiciel PATRAN-MARC les résultats de déformée et de contrainte obtenus avec le logiciel de Pré-dimensionnement.

Comme précisé précédemment, les différences observées ne sont pas surprenantes et s’expliquent facilement par la non prise en compte par les logiciels de prédimensionnement des non linéarités aussi bien géométriques que matériaux.

A cela s’ajoute l’utilisation d’une technologie de maillage 3D qui est aussi à l’origine des écarts remarqués. En effet, cette technologie pour des raisons liées principalement au nombre d’éléments et aux temps de calculs n’est pas toujours adaptées, notamment pour l’analyse de pièces dont le ratio épaisseur/longueur est faible comme c’est le cas pour le bac ici étudié.

Conclusion Générale:

Cette étude n’a pas pour but de proscrire l’utilisation des logiciels RDM de pré-dimensionnement intégré aux logiciels de CAO. Ils permettent, en phase de conception d’avoir une vision rapide du comportement de la pièce pour des sollicitations « simples ». Néanmoins, il convient d’avertir les utilisateurs, que cette démarche n’est qu’une première approche qui comme nous l’avons mis en évidence a ses limites.

• Si les résultats obtenus sont plutôt conservatifs et annoncent en général des amplitudes de contraintes et déformations supérieures à celles obtenues avec une analyse RDM plus poussée, les localisations des zones « à renforcer » peuvent potentiellement être erronées (en fonction des caractéristiques liées aux chargements/matériaux/dimensions considérés).

• Ainsi, cette analyse conservative peut permettre de définir des volumes qui pourront être optimisés à l’aide de logiciels de calculs RDM plus spécifiques, pour mieux distribuer, voir réduire les épaisseurs et donc la quantité de matière nécessaire en production.

Pour en savoir plus sur le calcul de structure et nos moyens.