Comprendre les canaux alimentation injection plastique

Les Canaux alimentation injection plastique jouent un rôle essentiel dans le processus d’injection plastique. Bien conçus, ils assurent un remplissage homogène, rapide et sans défauts. Mal dimensionnés, ils peuvent générer des lignes de soudure, des retassures ou des pertes de matière. Voici ce qu’il faut savoir pour les comprendre et les maîtriser.

1. Qu’est-ce qu’un canal d’alimentation ?

Un canal d’alimentation est le chemin parcouru par la matière plastique fondue entre la buse d’injection et la cavité du moule. Il comprend :

- La carotte (point d’injection final),

- Le canal primaire (entre la buse et la zone de répartition),

- Les canaux secondaires (vers chaque empreinte).

2. Systèmes d’alimentation : canal froid vs canal chaud

Canal froid (cold runner)

- La matière dans les canaux refroidit avec la pièce

- Nécessite une coupe ou une éjection de la carotte

- Moins coûteux à produire mais plus de pertes matière

Canal chaud (hot runner)

- Les canaux sont chauffés et restent en fusion

- Moins de déchets, cycles plus courts

- Système plus coûteux et plus technique à maintenir

Bon à savoir : Le système hot runner est idéal pour les grandes séries ou les pièces où la cadence est stratégique.

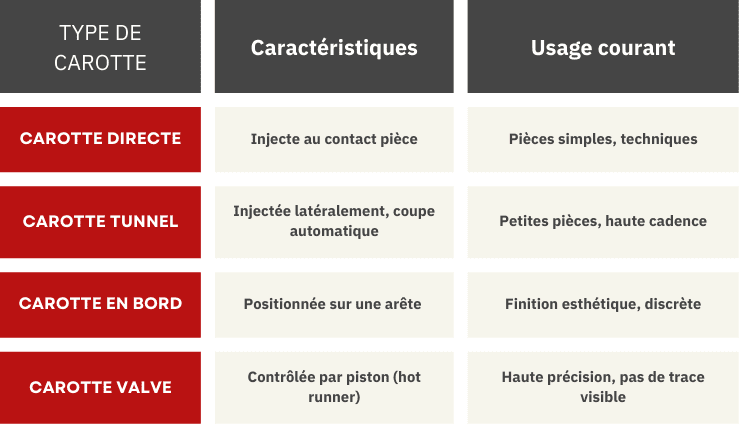

3. Types de carottes (point d’injection)

4. Comment choisir un bon système d’alimentation ?

- Nombre d’empreintes dans le moule

- Type de matière utilisée (viscosité, sensibilité thermique)

- Aspect visuel attendu de la pièce

- Contraintes mécaniques de la pièce

- Objectifs de productivité et cadence

5. Impacts des canaux alimentation injection plastique sur la pièce et le moule

Un canal mal conçu peut provoquer :

- Défauts d’aspect (trace de carotte, lignes de soudure)

- Remplissage déséquilibré (effet de « race tracking »)

- Surpression dans certaines zones de la pièce

- Usure prématurée ou nettoyage difficile du moule

Conclusion

Maîtriser les canaux d’alimentation, c’est garantir une injection propre, rapide et répétable. C’est aussi un levier fort pour réduire les coûts de production et la complexité du moule. Chez CD PLAST ENGINEERING nous vous accompagnons dès la phase de conception pour anticiper ces choix techniques.

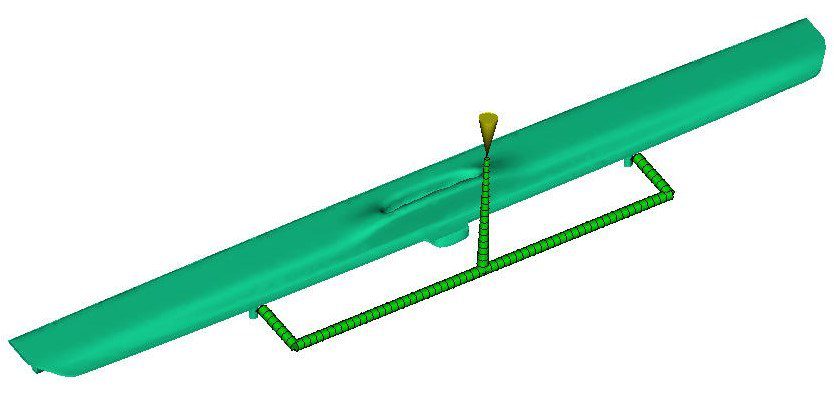

Pour ce faire, nous réalisons des simulations de rhéologie pour dimensionner les canaux d’alimentation et définir les seuils.

À lire ensuite :

Vous avez un projet ou une question technique ?

Contactez notre bureau d’étude : nos ingénieurs spécialisés en injection plastique vous accompagnent dans toutes les étapes de votre projet.