Chaîne de Côtes et Cotation Fonctionnelle

Optimiser la Conception pour une Fabrication Sans Surprises

Dans le monde de la conception industrielle, la précision est essentielle pour garantir que chaque pièce s’assemble correctement et fonctionne comme prévu. La cotation fonctionnelle, ou cotation ISO GPS (Geometrical Product Specification), joue un rôle clé dans ce processus en assurant que les exigences de fabrication respectent les intentions de conception. Cet article explore ce qu’est la cotation fonctionnelle, pourquoi elle est indispensable, et comment l’implémenter efficacement dans vos projets.

La chaîne de côtes est un concept fondamental dans la cotation fonctionnelle, particulièrement important dans la conception mécanique et l’assemblage de pièces.

Elle permet de s’assurer que les tolérances des dimensions sont respectées afin de garantir l’assemblage et le bon fonctionnement des pièces entre elles.

Voici comment expliquer ce concept de manière simple et claire.

Qu’est-ce qu’une Chaîne de Côtes ?

La chaîne de côtes désigne l’ensemble des dimensions (ou cotes) successives qui influencent directement une dimension fonctionnelle critique dans un assemblage.

En d’autres termes, elle représente toutes les dimensions intermédiaires, de pièce en pièce, dont la somme affecte le positionnement ou l’ajustement d’une dimension clé dans un produit ou un assemblage.

Exemple de Chaîne de Côtes :

Imaginez une boîte avec un couvercle. Pour que le couvercle s’ajuste parfaitement à la boîte, plusieurs cotes influencent la hauteur totale de l’assemblage. Cela inclut la hauteur des parois de la boîte, l’épaisseur du couvercle, et éventuellement l’épaisseur des joints.

Chacune de ces cotes s’additionne pour déterminer si le couvercle s’ajustera bien ou non. L’objectif est de déterminer les dimensions afin que les pièces s’assemblent toujours correctement.

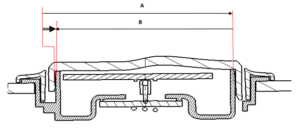

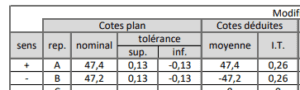

Extrait d’une chaine de côtes

Les Principes Clés de la Cotation Fonctionnelle

- Alignement sur les Fonctions du Produit : Chaque tolérance est spécifiée en tenant compte de la fonction réelle que la pièce doit remplir. Par exemple, pour une pièce qui doit s’insérer dans un logement, la tolérance sur la taille et la position est définie pour garantir un ajustement parfait sans interférences.

- Tolérances Géométriques : Au lieu de simplement spécifier des dimensions linéaires, la cotation fonctionnelle utilise des tolérances géométriques comme la perpendicularité, la coaxialité, et le parallélisme pour s’assurer que les pièces fonctionnent correctement ensemble.

- Chaîne de Cotes : En identifiant la chaîne de cotes critiques, on peut optimiser la conception pour minimiser les variations cumulatives qui pourraient affecter le montage final.

Fonctionnement de la Chaîne de Côtes :

-

Détermination de la Cote Fonctionnelle :

La première étape consiste à identifier la dimension fonctionnelle critique, celle qui doit impérativement respecter une tolérance stricte pour garantir le bon fonctionnement du produit. Par exemple, dans un système de fermeture, la dimension entre deux pièces clés qui s’emboîtent.

Typiquement, on ne réalise pas des chaines de côtes sur toutes les dimensions.

-

Identification des Éléments Intermédiaires :

Ensuite, on liste toutes les cotes intermédiaires qui influencent cette dimension fonctionnelle. Cela inclut les dimensions des différentes pièces qui composent l’assemblage et leurs tolérances respectives.

-

Calcul de la Somme des Tolérances :

Chaque cote de la chaîne a une tolérance (la marge d’erreur admissible). Il est crucial de s’assurer que la somme des tolérances ne dépasse pas la tolérance maximale admissible pour la cote fonctionnelle.

Extrait d’une chaine de côtes

Chaîne de Côtes Directe vs Chaîne de Côtes Inverse :

Chaîne de Côtes Directe : Elle part de la dimension fonctionnelle à respecter et répartit ensuite les tolérances sur les dimensions intermédiaires.

Chaîne de Côtes Inverse : À l’inverse, la chaîne de côtes inverse prend en compte les tolérances déjà appliquées sur les cotes intermédiaires pour calculer si la dimension fonctionnelle peut être respectée.

Pourquoi la Chaîne de Côtes est Cruciale en Conception ?

-

Assurer l’Assemblage Correct des Pièces :

Si la chaîne de côtes n’est pas bien maîtrisée, les pièces risquent de ne pas s’assembler correctement, ce qui peut entraîner des défauts d’ajustement, voire l’impossibilité de monter les pièces (on parle d’interférence).

-

Réduire les Coûts :

Une gestion optimisée de la chaîne de côtes permet de définir des tolérances réalistes. Des tolérances trop serrées entraînent des coûts de fabrication élevés. À l’inverse, des tolérances trop larges peuvent compromettre la fonctionnalité du produit.

Une bonne chaîne de côtes équilibre donc performance et coût. Il ne s’agit pas de faire de la sur-qualité.

-

Garantir la Fonctionnalité :

La chaîne de côtes assure que, malgré les tolérances de fabrication (inévitables), les produits assemblés fonctionneront comme prévu. Cela est particulièrement critique dans les mécanismes complexes, comme les moteurs ou les systèmes d’entraînement.

Méthodes de Gestion de la Chaîne de Côtes :

-

Tolérance par Ajustement :

Lorsque deux pièces s’emboîtent ou s’assemblent, leurs tolérances doivent être calculées de manière à garantir un ajustement correct (jeu, serrage ou intermédiaire) selon l’application.

-

Méthode des Extrêmes :

Cette méthode calcule les valeurs extrêmes des tolérances (maximum et minimum) pour vérifier si la cote fonctionnelle est respectée dans le pire des cas.

-

Utilisation de Logiciels :

Des logiciels spécialisés en cotation fonctionnelle et en gestion de la chaîne de côtes (comme CATIA, SolidWorks ou Creo) permettent d’automatiser les calculs complexes et de simuler les tolérances.

Chez CD PLAST ENGINEERING, nous réalisons des calculs sur la base d’un fichier Excel.

Exemple Pratique de Chaîne de Côtes :

Situation :

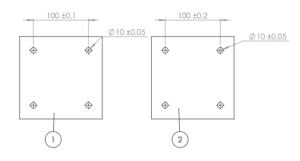

Deux plaques métalliques doivent être fixées l’une sur l’autre à l’aide de boulons, en passant à travers des trous percés dans les deux plaques.

Cote Fonctionnelle Critique : L’alignement parfait des deux plaques après l’assemblage.

Pour que cet alignement soit parfait, plusieurs dimensions intermédiaires (cotes) entrent en jeu. Chacune de ces dimensions a une tolérance, c’est-à-dire une marge d’erreur autorisée. La chaîne de côtes permettra de vérifier si, en cumulant ces tolérances, on peut garantir l’alignement correct des plaques.

Les Cotes Intermédiaires qui Composent la Chaîne :

- La distance entre les trous sur la première plaque (ex. 100 mm ± 0.1 mm).

Cela signifie que la distance réelle entre les trous peut varier entre 99.9 mm et 100.1 mm.

- La distance entre les trous sur la deuxième plaque (ex. 100 mm ± 0.2 mm).

Ici, la distance peut varier entre 99.8 mm et 100.2 mm.

- Le diamètre des trous dans les plaques (ex. 10 mm ± 0.05 mm).

Le diamètre des trous peut varier légèrement, ce qui affectera l’ajustement du boulon.

- La position des boulons dans les trous.

Les boulons doivent passer à travers les trous et leur jeu ou serrage dépendra de la tolérance sur le diamètre des trous et sur la position des trous eux-mêmes.

Plan de l’exemple comprenant la plaque 1 et la plaque 2

Calcul des Tolérances :

Supposons que la tolérance fonctionnelle critique soit que les plaques doivent être alignées avec un écart maximum de 0.3 mm.

La première plaque a une variation possible de ± 0.1 mm.

La deuxième plaque a une variation de ± 0.2 mm.

Le diamètre des trous peut varier de ± 0.05 mm pour chaque plaque, soit un total de ± 0.1 mm.

La somme totale des tolérances possibles est donc :

0.1 mm (plaque 1) + 0.2 mm (plaque 2) + 0.1 mm (variation des trous) = 0.4 mm.

Cela signifie que dans le pire des cas, l’écart total pourrait atteindre 0.4 mm, ce qui dépasse la tolérance critique de 0.3 mm. Dans ce cas, il faudrait ajuster certaines tolérances (par exemple, réduire celles des trous ou de la distance entre les trous) pour garantir que l’alignement soit toujours conforme à la cote fonctionnelle.

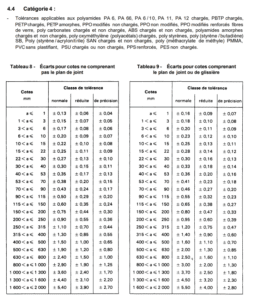

Norme NFT 58-000:

Au sein de CDPLAST ENGINEERING, nous nous basons sur la norme NFT 58-000 pour déterminer les tolérances et ajustements de nos pièces. Cette norme permet de définir précisément les écarts admissibles entre les dimensions fonctionnelles des pièces, assurant un ajustement optimal et garantissant que les tolérances cumulées dans la chaine de cotes respectent les exigences du projet.

L’utilisation de la NFT 58-000 nous aide à obtenir un équilibre entre la qualité des ajustements et la faisabilité industrielle, tout en réduisant les risques de dépassement des tolérances critiques lors de la fabrication.

Extrait de la Norme « NFT 58-000 »

Visualisation :

Imaginez maintenant que les plaques sont posées l’une sur l’autre. Chaque tolérance (variation dans les distances ou les diamètres) peut entraîner un léger décalage des trous, ce qui peut empêcher les boulons de passer correctement, ou encore entraîner un mauvais alignement des plaques une fois assemblées. Grâce à l’application rigoureuse de la NFT 58-000, nous nous assurons que ces variations sont contrôlées pour garantir un assemblage de haute précisions

Pourquoi la Cotation Fonctionnelle est Essentielle ?

- Réduction des Non-Conformités : En appliquant des tolérances basées sur les fonctions, la cotation fonctionnelle réduit les risques d’erreurs de fabrication qui pourraient entraîner des non-conformités ou des assemblages défectueux.

- Optimisation des Coûts : Des tolérances excessivement serrées peuvent augmenter les coûts de fabrication. En optimisant les tolérances fonctionnelles, il est possible de trouver un équilibre entre la performance du produit et les coûts de production.

- Amélioration de la Communication : Les dessins cotés fonctionnellement sont plus clairs et mieux compris par les équipes de fabrication, réduisant ainsi les erreurs d’interprétation et les retards.

Mise en Pratique de la Cotation Fonctionnelle

Pour mettre en œuvre efficacement la cotation fonctionnelle dans vos projets, voici quelques étapes recommandées :

- Analyse Fonctionnelle Préalable : Avant de définir les tolérances, il est crucial de réaliser une analyse fonctionnelle détaillée pour identifier les exigences critiques du produit.

- Formation des Équipes : La cotation fonctionnelle nécessite une compréhension approfondie des normes ISO GPS et des principes de tolérance géométrique. Former vos équipes de conception et de fabrication à ces standards est essentiel.

- Utilisation de Logiciels de CAO : Les outils de CAO modernes intègrent des fonctionnalités pour appliquer et vérifier les tolérances géométriques directement sur les modèles 3D, facilitant ainsi l’intégration de la cotation fonctionnelle dès la phase de conception.

- Validation et Contrôle : Une fois les tolérances définies, il est important de mettre en place des processus de contrôle qualité rigoureux pour vérifier que les pièces fabriquées respectent les spécifications fonctionnelles.

Conclusion :

La chaîne de côtes est un outil fondamental dans la conception et la fabrication de pièces mécaniques, permettant de contrôler l’influence des tolérances cumulées sur des dimensions critiques. En la maîtrisant, les bureaux d’études peuvent s’assurer que les produits assemblés respectent les exigences fonctionnelles, tout en optimisant les coûts de fabrication. Une gestion efficace de la chaîne de côtes est essentielle pour tout projet nécessitant un assemblage de précision.

La cotation fonctionnelle est bien plus qu’une simple formalité technique ; c’est un outil stratégique pour garantir que les pièces fabriquées répondent parfaitement aux attentes de conception et de performance. En mettant l’accent sur les fonctions réelles des produits, cette approche permet non seulement de réduire les coûts et les non-conformités, mais aussi de faciliter une communication claire et efficace entre les équipes de conception et de fabrication. Adopter la cotation fonctionnelle, c’est investir dans la qualité et la robustesse de vos produits.