Les paramètres d’injection plastique

Les paramètres d’injection plastique sont essentiels pour garantir des pièces fiables et répétables. Température, pression, vitesse ou temps de refroidissement… chacun de ces réglages influence directement la qualité finale, la productivité et la répétabilité. Dans cet article, CDPlast Engineering vous aide à mieux comprendre comment ajuster vos paramètres d’injection pour des résultats optimaux.

1. Quels sont les paramètres d’injection plastique à maîtriser ?

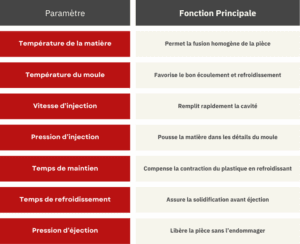

Voici les réglages de base utilisés dans toute presse à injecter :

Pour obtenir des résultats constants et de qualité, il est important de tester et d’ajuster régulièrement ces paramètres Cela permet non seulement d’optimiser la production, mais aussi de prévenir les défauts à long terme.

2. Influence des paramètres d’injection plastique sur la qualité de la pièce

A. Température trop basse ?

- Mauvais remplissage

- Lignes de soudure visibles

- Défauts de surface

B. Vitesse d’injection trop élevée ?

- Brûlures de matière

- Pièce déformée

- Air piégé (bulles)

C. Temps de maintien mal réglé ?

- Retassures

- Diminution de la masse pièce

- Mauvais emboîtement entre pièces

3. Exemple concret : effet d’une variation de température matière

Prenons un polypropylène (PP) injecté à :

- 200°C : la pièce est incomplète, rugueuse

- 230°C : remplissage complet, surface lisse

- 260°C : dégradation, odeur, couleur altérée

Conclusion : une variation de 20 à 30°C peut suffire à passer d’un échec à une production optimale.

4. Comment optimiser vos réglages d’injection ?

- Utilisez les recommandations du fournisseur matière (fiche technique)

- Réalisez des simulations rhéologiques avec CDPlast Engineering

- Lancez des essais de capabilité sur les premiers tirages

- Surveillez les défauts visuels et dimensionnels de série

- Collaborez avec le mouleur dès la phase de conception

5. L’importance d’un couple pièce-moule-machine cohérent

Les meilleurs paramètres d’injection plastique ne valent rien si :

- le moule est mal ventilé,

- la presse est sous-dimensionnée,

- ou que la CAO ne respecte pas les règles d’injection.

Chez CDPlast Engineering, nous intégrons les contraintes de l’injection dès la conception pour limiter les ajustements coûteux en production.

6. Anticiper les défauts grâce à la simulation rhéologique

Bien régler les paramètres d’injection plastique, c’est essentiel. Mais pour aller plus loin, il est possible de prédire les zones à risque avant même la fabrication du moule. Chez CDPlast Engineering, nous réalisons des simulations rhéologiques (type Moldflow) pour analyser l’écoulement de la matière, détecter les risques de bulles, lignes de soudure, retassures ou surpressions. Cette démarche permet d’optimiser la conception, d’éviter les défauts et de gagner du temps et de l’argent dès les premiers tirages.

Conclusion

Comprendre et maîtriser les paramètres d’injection plastique, c’est assurer la qualité, la stabilité et la rentabilité de votre production. Ce savoir-faire technique, nous le mettons au service de vos projets plastiques.

Articles associés à lire :

- États de surface en injection plastique : rugosité et grains

- Canaux alimentation injection plastique : bien choisir pour mieux injecter

Vous avez un projet ou une question technique ?

Contactez notre bureau d’étude : nos ingénieurs spécialisés en injection plastique vous accompagnent dans toutes les étapes de votre projet.